Život betónovej podlahy je sprevádzaný záťažou. Tzv. zaťažovacie stavy spôsobujú deformácie, opotrebovanie, niekedy až poruchy znemožňujúce užívanie. Patrí k nim i štandardné využívanie podlahy na stanovený účel či dokonca zmeny teplôt. S cieľom predĺžiť životnosť podlahových konštrukcií navrhujú projektanti opatrenia na elimináciu všetkých negatívnych dopadov. Významnú úlohu v tomto procese zohráva KVALITA PODKLADU.

Rôznorodosť podkladu

Zaťažovacie stavy majú skutočne rôzny charakter – od klasického prevádzkového zaťaženia, samotnej váhy podlahy a celej stavby cez spomínané zmeny teplôt až po špecifiká. Sú nimi dotvarovanie, neregulárna strata vlhkosti jednotlivých kontrakčných celkov či vnášanie vnútorného napätia do betónovej dosky vplyvom nerovnomerného sadania podkladu.

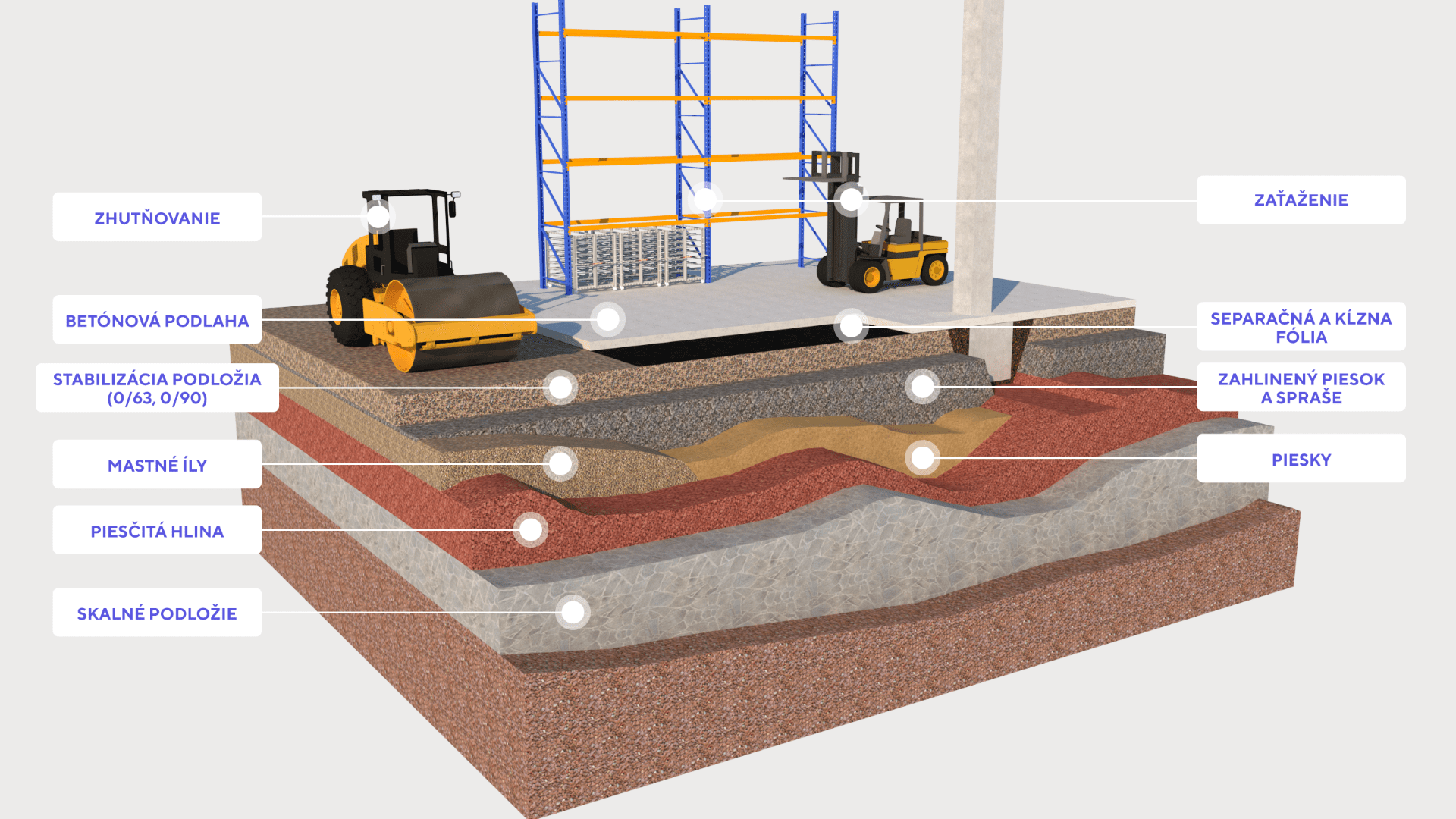

Z geológie a geomorfológie dotknutého územia – teda miesta, na ktorom sa ide prevádzka stavať – vyplýva určitá rozmanitosť, členitosť i zastúpenie rôznych typov zemín a hornín. Ich presné zloženie definuje podrobný inžiniersko-geologický prieskum.

Jednotlivé typy materiálu ukryté v podloží charakterizujú vlastnosti ako: trieda ťažiteľnosti, plasticita, zrnitosť, nepriepustnosť a, naopak, nasiakavosť, no hlavne ich celková ÚNOSNOSŤ pri pomernej deformácii. Rovnako dôležitou informáciou je úroveň podzemnej vody a jej vplyv na všetky uvedené vlastnosti. Po analýze a zatriedení zemín a hornín sa navrhuje stabilizácia podkladu. Jej cieľom je dosiahnuť požadovanú mieru únosnosti s ohľadom na predpokladané zaťaženie budúcej betónovej podlahy.

Stabilizáciu treba aj preskúšať

Stabilizácia podložia sa realizuje rôznymi spôsobmi. Najčastejšie sú:

- Stabilizácia hydraulickým spojivom (cementové alebo vápenné).

- Stabilizácia vrstvou štrkodrvy.

- Stabilizácia zabudovaním podkladového betónu.

V prípade použitia hydraulických spojív alebo štrkodrvy je podklad následne hutnený zemným valcom alebo vibračnou doskou. Všetky procesy stabilizácie sú spravidla popísané v schválených technologických postupoch.

Bez ohľadu na použitý spôsob stabilizácie je ešte pred realizáciou betónovej dosky dôležitá previerka výslednej únosnosti podkladu. Štandardne sa kontroluje statickou zaťažovacou skúškou. Ako prebieha? Na dosku kruhového tvaru s priemerom minimálne 0,3 metra je vyvíjaný tlak, pričom citlivé snímače merajú priehyby. Z nameraných hodnôt možno exaktne vyjadriť moduly pretvárnosti, pružnosti a deformácie, z ktorých sa určí výsledná únosnosť v megapascaloch (MPa). Táto skúška potvrdí alebo vyvráti úspešnosť stabilizácie podložia.

Pascal sem, pascal tam…

Dosiahnutie požadovanej únosnosti – napríklad 90 MPa, čo je štandardná, normou definovaná požiadavka minimálnej únosnosti – je stav, kedy sa už podložie pri vyvinutí ďalšieho, v projekte uvažovaného zaťaženia nebude ďalej deformovať ani dodatočne konsolidovať. Prípadne ak áno, tak len o normou povolené hodnoty.

Z hľadiska dĺžky pôsobenia rozdeľujeme zaťaženia na:

- STÁLE – hovoríme najmä o vlastnej tiaži jednotlivých konštrukčných častí haly,

- NÁHODNÉ – na zreteli tu máme úžitkové zaťaženia. Čiže také, ktoré už priamosúvisia s prevádzkovaním hotovej haly, respektíve dokončeného objektu. Napríklad skladovaním materiálu, využívaním ťažšej či ľahšej manipulačnej techniky a podobne.

Zaťaženie vyvíjané na priemyselnú podlahu sa vždy prenáša aj do podložia. V prípade nedostatočnej stabilizácie má podložie pod vplyvom tlakov tendenciu dodatočne sa ustaľovať – žiaľ, aj s podlahou. Nerovnomernosť tohto javu je obvykle priamoúmerná množstvu porúch, ktoré v podlahe spôsobí. Takto v podlahe vznikajú najskôr „len“ nežiaduce vnútorné napätia. Vyústiť však môžu až do aktívnych trhlín, a tým skrátiť jej životnosť, prípadne tiež výrazne obmedziť funkčnosť.

Dvakrát meraj a raz rež

Statická zaťažovacia skúška vyhodnocuje únosnosť bodovo a idealizuje ju na väčšiu plochu. Nedokáže teda identifikovať lokálne imperfekcie produkcie. Zjednodušene povedané, nedokonalosti vzniknuté pri výrobe.

Výsadou skúsenej spoločnosti je schopnosť zamerať sa na problémové miesta a tieto časti s istotou identifikovať ešte v štádiu pred samotnou realizáciou betónovej podlahy. Možno tak predísť množstvu nežiaducich chýb. Dokazovanie pôvodu takýchto nedostatkov je častokrát náročné. Do vzťahu objednávateľ – zhotoviteľ vnáša nedôveru, rozčarovanie, hrozbu sankcií.

Aj preto v spoločnosti PRORECO pristupujeme k preberaniu podložia zodpovedne. Uvedomujeme si potenciálne riziká skryté hlboko v zemi a proaktívnym spôsobom sa ich snažíme eliminovať.

Vizuálnou kontrolou vieme detekovať problematické miesta, následne overujeme ich únosnosť. Preto rozširujeme technické vybavenie aj o prístroj na vykonávanie skúšky ľahkou dynamickou doskou (takzvané LDD). Skúška dokáže poskytnúť informácie o únosnosti podložia až do hĺbky 0,5 metra. Umožní nám to kontrolovať miesta so zlým prístupom hutniacej techniky, miesta, kde bol realizovaný spätný zásyp, alebo miesta v okolí iných konštrukčných prvkov s predpokladom nerovnomerného sadania. Heslo „dvakrát meraj a raz rež“ najlepšie vystihuje prístup spoločnosti PRORECO.

Podklad je základ

Význam kvalitného podkladu pre priemyselnú podlahu je zásadný. Netreba ho podceňovať. V opačnom prípade vznikajú poruchy s nákladnou sanáciou a ťažkým dokazovaním príčin. Naoko jednoducho vyzerajúce procesy sú častokrát komplikované a vysoko sofistikované, no pre dosiahnutie požadovaného výsledku kľúčové. Každý z týchto procesov má stále priestor pre zlepšovanie, optimalizáciu a zefektívnenie. My v spoločnosti PRORECO to vieme, podľa toho postupujeme a vďaka tomu napredujeme.

Píšeme o priemyselných podlahách odborne a zrozumiteľne.